WMS智能仓储系统的库位该如何规划

WMS智能仓储系统的库位规划策略

一、引言

随着物流行业的快速发展,仓储管理系统的智能化水平不断提升。WMS(Warehouse Management System)智能仓储系统作为现代仓储管理的核心工具,其库位规划直接影响着仓储效率、运营成本和客户满意度。合理的库位规划能够最大化仓库空间利用率,优化拣选路径,提高作业效率,降低运营成本。本文将深入探讨WMS智能仓储系统中库位规划的原则、方法和实施策略。

二、库位规划的基本原则

ABC分类原则:根据物品的周转率将库存分为A(高频)、B(中频)、C(低频)三类,高频物品应放置在靠近出入口或拣选区域的库位。

动线优化原则:规划单向流动的作业动线,避免交叉和回流,减少拣选路径和时间。

关联性原则:经常一起出库的物品应就近存放,减少拣选时的移动距离。

重量体积原则:重物、大件物品应存放在下层或靠近出货区的位置,轻小件可存放在上层或较远位置。

安全原则:危险品、易碎品等特殊物品应单独设立存储区域,并采取相应的安全措施。

三、库位规划的关键步骤

1. 数据分析与需求评估

收集历史订单数据,分析SKU特性、出入库频率、季节性变化等

评估现有仓库的空间结构、设备配置和作业流程

确定业务目标和关键绩效指标(KPI)

2. 仓库区域划分

收货区:靠近入口,预留足够空间用于验收和暂存

存储区:根据ABC分类规划不同存储区域

拣选区:高频拣选物品应集中设置

打包区:靠近出货口,流水线式布局

退货区:单独设立,便于质检和处理

3. 库位编码系统设计

采用系统化编码规则(如区-排-层-位)

编码应简洁明了,便于人工识别和系统管理

考虑未来扩展性,预留编码空间

4. 存储策略选择

固定库位:特定SKU固定存放位置,管理简单但利用率低

随机库位:根据系统算法动态分配,空间利用率高但管理复杂

分类存储:按产品类别或特性分区存储,平衡前两种策略

四、WMS系统在库位规划中的应用

智能分配算法:基于历史数据和实时信息,动态优化库位分配

三维可视化:通过3D建模直观展示库位分布和库存状态

路径优化:计算最优拣选路径,减少无效移动

热力图分析:识别高频操作区域,指导库位调整

动态调整:根据业务变化自动优化库位布局

五、特殊场景的库位规划策略

冷链仓储:考虑温区划分和能源效率

自动化仓库:适应AGV、立体货架等设备的特殊要求

电商仓储:应对大促期间的订单暴增,预留弹性空间

跨境仓储:考虑海关监管要求和特殊商品存放需求

六、库位规划的持续优化

定期分析系统数据,评估库位规划效果

根据业务变化和季节性需求调整库位策略

结合新技术(如IoT、AI)不断优化算法

建立反馈机制,收集一线操作人员的建议

七、结论

WMS智能仓储系统的库位规划是一项系统工程,需要结合业务特点、仓库条件和智能算法进行综合考量。优秀的库位规划不仅能提高当前运营效率,还应具备适应未来业务发展的灵活性。随着技术的进步,库位规划将更加智能化、动态化和精准化,为仓储管理带来更大的价值提升。企业应重视库位规划的持续优化,将其作为提升供应链竞争力的重要手段。

八.实施案例中库位码的编撰

举例一个实施过的案例:

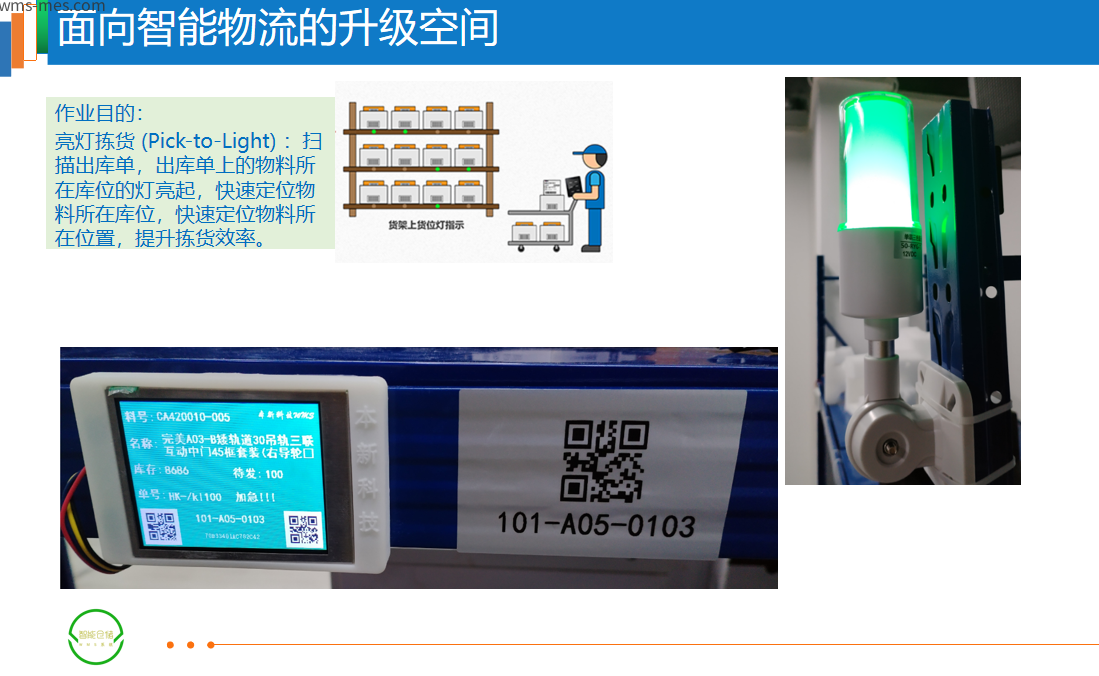

上图是部分客户的现场库位码,本新WMS实施认为兼顾好记好认并与ERP仓库代码数据相通为最好。

实际的仓库码规划的时候,如果企业未来有需要,兼顾拣货亮灯的需求:

一个库位码对应一个电子标签最佳。